焊接质量实时监控:为汽车安全保驾护航

随着现代工业技术的日新月异,焊接技术已成为连接金属或非金属材料的关键手段,在航空航天、汽车制造、家用电器等多个领域扮演着至关重要的角色。在汽车制造领域,焊接质量的好坏不仅关乎产品的安全性、可靠性和使用寿命,更直接影响到消费者的信任与满意度。因此,对焊接质量进行实时监控,确保焊接过程的稳定性和可靠性,已成为现代汽车制造中不可或缺的一环。

近年来,随着汽车市场的蓬勃发展,对焊接质量的要求也日益严格。传统的焊接质量监测方式主要依赖于人工目视检测和抽样检验,然而,这种方式存在人为主观判断误差大、不能全面覆盖整个焊接过程等问题,难以满足现代汽车制造对高质量、高效率的需求。

为此,焊接质量实时监控技术应运而生。该技术通过传感器、图像处理等先进技术,对焊接过程中的温度、电流、电压、速度等关键参数进行实时采集、分析和处理,从而实现对焊接质量的全面、实时监控和预警。这种智能化的监控方式,不仅能够及时发现焊接过程中的异常情况,避免焊接缺陷的产生,提高焊接质量;还能够实时调整焊接参数,使焊接过程更加稳定,降低废品率,提高生产效率。

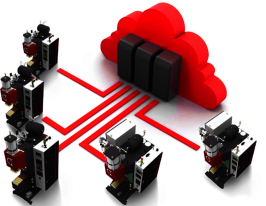

值得一提的是,随着传感器技术、图像处理技术的不断发展,以及信息化、网络化技术的普及,焊接质量实时监控技术已经取得了显著的进展。目前,常用的传感器包括温度传感器、电流传感器、电压传感器等,能够实时采集焊接过程中的关键参数,并通过互联网技术将数据传输到云端服务器进行处理和分析。同时,基于图像处理的焊接质量实时监控技术也得到了广泛应用,可以实时检测焊缝的外观质量、尺寸精度等关键指标,实现对焊接质量的全面监控。

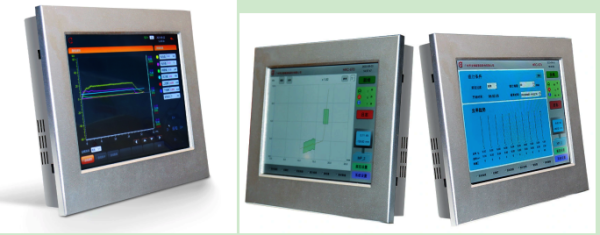

在全球领先的金属连接解决方案提供商亨龙的推动下,焊接质量实时监控技术更是迈向了新的台阶。亨龙紧跟技术发展需求,先后研发制造了焊接质量监控系统HRC650、HRC670等先进产品,这些系统能够嫁接在焊接设备上,对金属连接过程中的重要参数如电流、位移、压力进行实时采集,并输出可视化图像,帮助操作人员直观了解焊接质量情况,从而及时采取措施进行调整和优化。

展望未来,随着人工智能、机器学习等技术的不断发展,焊接质量实时监控技术将实现更加智能化的监测和控制。通过机器学习算法对大量焊接数据进行学习和分析,可以实现焊接过程的自适应控制和优化,进一步提高焊接质量和生产效率。同时,多模态融合监测和云端服务与大数据应用也将成为未来焊接质量实时监控技术的重要发展方向。

总之,焊接质量实时监控技术为汽车制造等工业领域提供了有力保障,为产品的安全性、可靠性和使用寿命注入了新的活力。相信在未来的发展中,该技术将继续发挥重要作用,为工业生产的转型升级和高质量发展贡献更多力量。